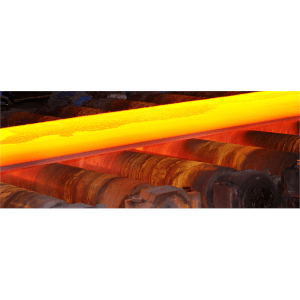

El control dimensional de las piezas metálicas a alta temperatura en la industria siderúrgica y metalúrgica es fundamental para garantizar la fabricación de productos de calidad.

Para ello, herramientas especializadas como i sensores de triangulación láser, medidores de distancia láser y otros instrumentos basados en el principio de medición óptica.

I sensores de triangulación láser proporcione mediciones precisas midiendo la distancia entre dos puntos con una fuente de luz infrarroja o visible.

Estos dispositivos son capaces de detectar incluso las más pequeñas irregularidades en la forma o el tamaño de una pieza. Los medidores de distancia láser son herramientas rápidas y precisas que se utilizan para medir distancias entre dos puntos en la superficie de una pieza de trabajo. Utilizan rayos láser para medir con precisión distancias sin intervención humana.

Productos utilizados

Medidores de distancia LASER serie LDM42

- Medidores de distancia LÁSER para mediciones de distancia de hasta 30 metros en superficies naturales o 100 metros con reflector

- Fuente de alimentación 24 Vdc

- RS232 - Interfaces RS422 - Profinet, Profibus y Ethernet / IP

- Emisor láser visible (rojo) con clase de seguridad 2

- Precisión hasta +/- 1 mm

- Amplia gama de accesorios para entornos de alta temperatura o para entornos con altos contaminantes.

Medidores de distancia LÁSER serie LDS10A

- Detección de distancia sin reflector en varias superficies

- Funcionamiento seguro incluso en lugares públicos gracias a la iluminación LED (sin láser)

- Excelente relación precio-rendimiento

- Un cable de conexión para tensión de alimentación, interfaz de datos en serie, conmutación y salida analógica

- Parametrización personalizada a través de PC

- Interfaces analógicas y digitales programables

- Carcasa robusta y compacta, fácil de instalar

- Norma de protección IP 67

Información técnica

La medición de posición también es esencial para la producción de piezas metálicas de calidad para aplicaciones siderúrgicas y metalúrgicas. Comparando las coordenadas resultantes de un escaneo de posición con valores predeterminados, es posible detectar errores de posición en las piezas con un nivel de precisión de fracciones de milímetro.

La medición del espesor también es un factor importante para el control dimensional de las piezas metálicas. El espesor de una pieza se puede medir mediante sensores a triangulación láser o micrómetros láser que puede medir hasta un nivel de precisión de 0,001 mm sin necesidad de contacto. Esto asegura mediciones rápidas y precisas sin el riesgo de dañar la pieza durante la prueba. Además, la mayoría de las herramientas modernas utilizan algoritmos computarizados para calcular espesores promedio y puntuales a partir de un solo escaneo.

Además, algunos sistemas de medición de posición utilizan tecnología de visión artificial para detectar automáticamente las características geométricas de formas complejas, como agujeros o ranuras en la superficie de una pieza de trabajo, sin necesidad de contacto.

La medición de la rectitud también es necesario asegurarse de que las piezas metálicas cumplan con los estándares de calidad antes de ser utilizadas en procesos de fabricación u otras aplicaciones. La medición de la rectitud implica la medición de la diferencia entre una línea de referencia y el perfil real de la superficie a lo largo de diferentes intervalos de la longitud de la pieza a ensayar. Hoy en día, hay disponibles varios instrumentos avanzados que le permiten tomar medidas con niveles de precisión de hasta 0,01 mm a lo largo de líneas de hasta 10 m de largo, sin la intervención del usuario durante todo el proceso.

La medición del ancho es otro factor importante cuando se trata de la inspección dimensional, debido a sus amplios factores de aplicación en diferentes industrias, como la fabricación de acero y otras donde la precisión es primordial. Mientras que los métodos tradicionales para medir el ancho involucran el uso de medidores o medidores manuales, las tecnologías modernas permiten mediciones automatizadas que requieren un tiempo de configuración mínimo y brindan resultados significativamente más precisos que los métodos tradicionales. Por ejemplo, muchos sensores de triangulación láser cuentan con escáneres multipunto que pueden medir rápidamente anchos en múltiples puntos en áreas grandes, incluso a temperaturas elevadas, con una precisión excepcional.

RODER ofrece soluciones completas diseñadas específicamente para las necesidades de inspección dimensional cuando se trata de piezas metálicas de alta temperatura en aplicaciones siderúrgicas y metalúrgicas.

RODER suministra instrumentos innovadores como la serie DIGILEN, que ofrece capacidades de escaneo sin contacto y produce resultados precisos incluso en temperaturas extremas, hasta 500 grados.

RODER proporciona equipos avanzados como la serie Vision System, con algoritmos de reconocimiento visual automatizados que le permiten realizar inspecciones rápidas en grandes áreas con poca mano de obra.

La combinación de estas herramientas especializadas mencionadas anteriormente ayuda a optimizar los procesos de inspección dimensional al tiempo que mejora la precisión general y los niveles de eficiencia. En particular, las características únicas de cada instrumento ayudan a reducir significativamente los tiempos totales de prueba, al tiempo que brindan resultados confiables en todo tipo de materiales, independientemente de los tratamientos térmicos aplicados.

Además, muchos sistemas modernos cuentan con interfaces gráficas de usuario (GUI) intuitivas que permiten a los usuarios configurar fácilmente las pruebas y monitorear de forma remota los datos obtenidos durante la prueba.

Además de mejorar los niveles de eficiencia de los procesos, estas tecnologías avanzadas también han ayudado a reducir las tasas de error humano a través de sus capacidades de automatización. Por ejemplo, las poderosas computadoras industriales ahora controlan procesos completos de inspección dimensional, asegurando la confiabilidad de todas las pruebas.

Además, los sofisticados algoritmos incorporados en los últimos modelos permiten que estas máquinas identifiquen rápidamente las anomalías en todos los componentes probados, lo que reduce los posibles retrasos durante los ciclos de producción. Finalmente, las capacidades para la integración en sistemas de red más grandes mejoran aún más las capacidades de gestión de datos, lo que ayuda a las empresas a realizar un seguimiento más preciso de las métricas de producción críticas.

Además, los avances recientes en el desarrollo de software han permitido a los fabricantes crear programas personalizados diseñados específicamente para los requisitos específicos del cliente, asegurando que cada prueba produzca resultados óptimos en todo momento. En particular, los paquetes de software de simulación dedicados permiten a los operadores planificar estrategias de prueba con anticipación, ayudándolos a determinar los mejores cursos de acción mucho antes de que comiencen a desarrollarse las pruebas reales. Además, las herramientas de análisis especiales ofrecen a los usuarios la capacidad de comparar instantáneamente las pruebas anteriores con las actuales a través de paneles nativos que permiten a los operadores obtener mejores resultados.